- Produits

- Catalogues

- News & Trends

- Salons

Blindage RFI EMImonté sur cartecage

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Spécifications

- EMI, RFI, monté sur carte

- Type

- cage

- Applications

- pour carte électronique

Description

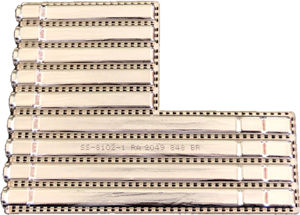

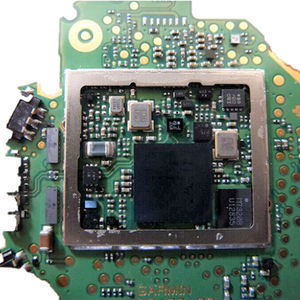

Le blindage typique d'une seule pièce au niveau de la carte consiste en une boîte métallique estampée (généralement un rectangle) qui est soudée directement aux plots de masse ou à travers des vias de mise à la terre sur le circuit imprimé. Le nombre de points de soudure entre le blindage et le plan de masse du circuit imprimé est très variable. Par exemple, dans le cas le plus extrême, le blindage peut être soudé en continu sur tout le périmètre de la boîte à l'endroit où il s'accouple à la carte. Il s'agit essentiellement d'une cage de Faraday complète qui offre un niveau d'efficacité de blindage parmi les plus élevés. D'autres méthodes consistent à souder des pastilles tous les 2 à 4 mm autour du périmètre et à souder des broches sur la face arrière de la carte, ces broches dépassant des vias ou des trous de passage.

Les avantages des blindages monoblocs au niveau de la carte sont qu'ils peuvent fournir un niveau élevé d'efficacité de blindage EMI/RFI et qu'ils peuvent figurer parmi les solutions les moins coûteuses.

Cependant, les inconvénients peuvent être nombreux. Si le blindage est installé pendant le processus de refusion, vous perdez la possibilité d'inspecter et/ou de retravailler la carte après la refusion. Si le blindage est installé après la refusion, il peut s'agir d'un processus manuel très coûteux et fastidieux, il peut entraîner le dessoudage des composants adjacents et il n'est pas amovible ni remplaçable sans soumettre la carte et les composants à une chaleur supplémentaire, ce qui présente toujours un risque.

Afin de garantir un joint de soudure solide entre le blindage monobloc et le circuit imprimé, il existe des exigences strictes en matière de coplanarité, qui sont difficiles à respecter et qui le sont d'autant plus que la taille du blindage augmente.

Amélioration du blindage EMI monobloc avec le SnapShot® EMI Shield de XGR Technologies

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de XGR Technologies* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.