- Matériaux - Outillage - Composants

- Produits semi-finis

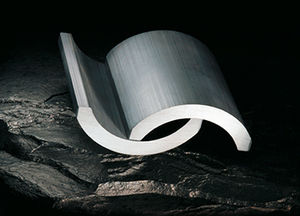

- Aimant en ferrite de baryum

- United magnetics co., ltd

Aimant en ferrite de baryum C1en ferrite de strontiumcéramiquede maintien

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Matériau

- en ferrite de baryum, en ferrite de strontium, céramique

- Forme

- de maintien

- Applications

- pour applications automobiles, pour équipement électronique

- Autres caractéristiques

- anisotrope, isotrope

Description

Depuis les années 1950, les aimants en ferrite dure (céramique) sont largement utilisés en raison de leur faible coût, de leurs bonnes propriétés magnétiques et de leur excellente stabilité environnementale. Les aimants en ferrite dur isotropes et anisotropes sont disponibles pour l'UMAG. Les produits d'énergie magnétique des aimants en ferrite dur anisotropes sont plus élevés que ceux des aimants en ferrite dur isotropes, jusqu'à 300 %. En fonction des matériaux de base, il existe de la ferrite de baryum et de la ferrite de strontium avec une coercition plus élevée. Mais ces dernières années, le ferrite de baryum a été abandonné pour des raisons environnementales et sanitaires. Après une inspection préliminaire, les matières premières (principalement l'oxyde de fer, le carbonate de strontium) sont pesées, mélangées, pré-frittées et broyées pour obtenir des poudres fines à cristaux hexagonaux. Pour les aimants isotropes, les pré-matériaux sont broyés en poudres puis pressés. Pour les aimants anisotropes, il existe deux procédures de production, la presse sèche et la presse humide. Premièrement, les matières premières sont séchées puis pressées dans un champ magnétique. Deuxièmement, les matières premières sont pressées par voie humide sous l'influence d'un champ magnétique, puis suivies par un frittage, un nettoyage de finition et une magnétisation. Enfin, la surface peut être usinée, marquée, magnétisée ou revêtue selon les besoins du client.

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de United magnetics co., ltdAutres produits United magnetics co., ltd

Hard Ferrite magnet

Recherches associées

- Aimant en néodyme

- Aimant permanent de maintien

- Aimant permanent rectangulaire

- Aimant permanent en ferrite

- Aimant permanent anisotrope

- Aimant pour équipement électronique

- Aimant pour applications automobiles

- Aimant permanent en AlNiCo

- Aimant permanent céramique

- Aimant permanent isotrope

- Aimant en AlNiCo coulé

- Aimant en ferrite de strontium

- Aimant en ferrite de baryum

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.