- Machines et Équipements Industriels

- Soudage, Vissage et Collage

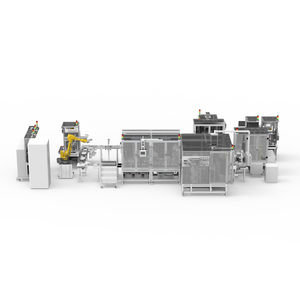

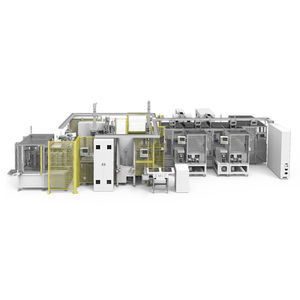

- Ligne d'assemblage automatique

- TZTEK Technology Co.,ltd

Ligne d'assemblage automatique d'inspection

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Mode de fonctionnement

- automatique

- Autres fonctions

- d'inspection

Description

- La ligne de production de ce projet comprend 11 stations (5 stations d'assemblage, 3 stations d'inspection visuelle, 1 station de test EOL et 2 stations de découpage), et les principaux processus comprennent le serrage des vis, le montage sous presse de la bague d'étanchéité, la plaque vibrante, l'huilage, le montage sous presse, l'EOL et l'étiquetage automatique de la surface de l'arc.

Avantages

- La ligne est conçue pour être exploitée par moins de 3 opérateurs avec une automatisation très poussée, ce qui permet de réduire les coûts de main-d'œuvre de plus d'un million par an par rapport à la ligne de production manuelle semi-automatique traditionnelle, et d'augmenter la capacité de production de plus de 150 % par rapport à la ligne de production traditionnelle, améliorant ainsi considérablement l'efficacité de la production

- Détection complète des articles par caméra (2D, 3D, balayage linéaire, laser linéaire) pour réaliser le contrôle qualité de l'ensemble du processus des pièces du produit, des matériaux entrants aux produits finis

- La combinaison du guidage visuel et du robot réduit considérablement le taux de rejet de l'assemblage de la ligne de production à <1%

- La conception hautement automatisée permet une traçabilité de niveau A tout au long de la ligne, permettant une traçabilité dimensionnelle complète de toutes les pièces et de tous les produits semi-finis, y compris les matières premières pour les produits 0K/NG

Avantages

- La ligne est conçue pour être exploitée par moins de trois opérateurs grâce à une automatisation très poussée, ce qui permet de réduire les coûts de main-d'œuvre de plus d'un million par an par rapport à la ligne de production manuelle semi-automatique traditionnelle et d'augmenter la capacité de production de plus de 150 % par rapport à la ligne de production traditionnelle, améliorant ainsi considérablement l'efficacité de la production

---

Recherches associées

- Ligne d'assemblage

- Ligne d'assemblage automatisée

- Machine d'application de colle

- Ligne d'assemblage de test

- Ligne d'assemblage flexible

- Ligne d'assemblage de marquage

- Ligne d'assemblage d'inspection

- Ligne d'assemblage d'emballage

- Machine d'application de colle totalement automatique

- Machine d'application de colle compacte

- Machine d'application de colle pour l'industrie électronique

- Machine d'application de colle avec système d'inspection

- Ligne d'assemblage pour actionneur

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.