- Produits

- Machine d'électroérosion à fil

- Suntech Applied Materials (Hefei) Co.,ltd

- Produits

- Catalogues

- News & Trends

- Salons

EDM à fil STM-E seriesCNC

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Type

- à fil

- Autres caractéristiques

- CNC

- Course X

10 mm

(0,39 in)- Course Y

10 mm

(0,39 in)- Course Z

100 mm

(3,94 in)

Description

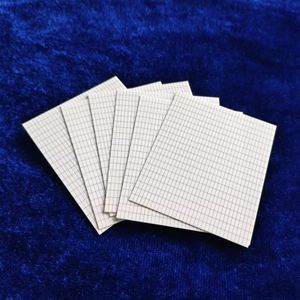

1.Un pore (diamètre du pore de 0,03 à 0,15 mm et rapport diamètre/épaisseur d'au moins 1:7) est créé sur la surface de la structure du matériau métallique.

2.La combinaison d'un système visuel et d'une plate-forme d'alignement servo (axe X/Y /R) à la position du produit peut être réalisée automatiquement.

3.L'épaisseur des trous est automatiquement inspectée en ligne.

La micro électroérosion est un processus d'usinage sans contact, et il y a Merritt, comme la micro force de coupe et le traitement des matériaux durs, et avec le développement de plusieurs décennies, le traitement de la micro électroérosion a maintenant un niveau de technologie élevé, une micro alimentation en énergie pulsée, un micro système d'alimentation, un système de contrôle servo, etc. Le système de commande numérique a été mis au point en appliquant la micro électroérosion. La rugosité de surface Ra de la micro électroérosion peut atteindre 0,2 um, et la précision maximale de traitement peut atteindre 440 km dans le traitement des microcavités ou des petites structures, ce qui répond aux exigences d'usinage des micro-trous et des moules fins. Le tambour de micro électroérosion est constitué d'un fil de tungstène fin ou d'un fil d'alliage. Pendant le traitement, une alimentation électrique à impulsions de micro-énergie et une huile de moteur EDM dédiée sont ajoutées entre l'électrode de l'outil et la pièce à usiner, et l'axe de commande numérique (système de micro-alimentation) effectue une opération servo linéaire conformément aux informations d'inspection dans l'état de traitement par le contrôle du système de commande numérique. Après avoir traversé le milieu liquide entre l'électrode de l'outil et la pièce, une décharge d'étincelles se forme, la température est instantanément élevée dans le passage des étincelles et la partie du métal de la surface de la pièce est fondue et vaporisée.

---

Autres produits Suntech Applied Materials (Hefei) Co.,ltd

Product

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.