- Produits

- Catalogues

- News & Trends

- Salons

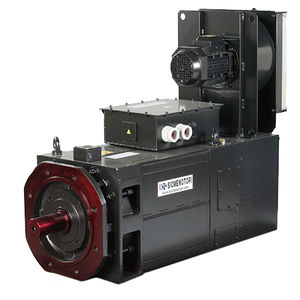

Moteur contrôlé par variateur de fréquence M-E seriesACà induction400V

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- AC/DC

- AC

- Type

- à induction

- Voltage

- 400V, 230 V, 690 V

- Indice de protection

- IP55

- Construction

- à cage d'écureuil, à cadre aluminium

- Nombre de pôles

- 4 pôles, 6 pôles, 2 pôles

- Refroidissement

- autoventilé

- Application

- pour ascenseur, pour l'industrie textile

- Autres caractéristiques

- sur mesure, à faible niveau bruit, à grande vitesse, contrôlé par variateur de fréquence, pour lutte anti-vectorielle, avec encodeur intégré

- Puissance

Min: 0,75 kW

(1,02 hp)Max: 22 kW

(29,912 hp)- Intensité

Min: 1,85 A

Max: 40,7 A

- Couple

Min: 2,52 Nm

(1,85866 ft.lb)Max: 144 Nm

(106,20895 ft.lb)- Vitesse de rotation

Min: 950 rpm

(5 969,03 rad.min-1)Max: 6 000 rpm

(37 699,11 rad.min-1)- Température de fonctionnement

40 °C

(104 °F)

Description

L'introduction de l'INVERTER dans l'automatisation industrielle a marqué un tournant décisif en donnant la possibilité de réguler la vitesse des moteurs à induction et, en particulier, des moteurs asynchrones à rotor court-circuité (cage d'écureuil), à faible coût et avec une relative simplicité d'utilisation. L'entraînement par un variateur de vitesse exige toutefois une configuration particulière du moteur, tant en ce qui concerne les matériaux utilisés que les finitions électriques et mécaniques. En outre, il est possible d'installer sur le moteur certains composants accessoires spécifiques, tels que la servo-ventilation axiale, qui peuvent garantir le refroidissement correct du moteur même en cas de fonctionnement prolongé à des vitesses inférieures au niveau nominal, en réduisant également le bruit au régime maximal. Le montage d'un encodeur sur l'arbre permet de détecter la position et la vitesse du rotor, ce qui rend possible la mise en œuvre de techniques de contrôle vectoriel, avec des performances dynamiques similaires à celles des moteurs à courant continu. En plus de l'encodeur, d'autres types de transducteurs rotatifs tels que les résolveurs ou les capteurs à effet Hall sont disponibles. En présence de cycles de travail variables, la température de l'enroulement peut être surveillée en installant des capteurs thermiques.

---

Catalogues

Recherches associées

- Moteur électrique

- Moteur de véhicule

- Moteur à courant continu

- Moteur AC

- Moteur synchrone

- Moteur à induction

- Moteur multipolaire

- Moteur pour applications industrielles

- Moteur 3-phases

- Moteur 4 pôles

- Moteur 2 pôles

- Moteur IP55

- Moteur à haut rendement

- Moteur ultracompact

- Moteur à aimants permanents

- Moteur pour pompe

- Servomoteur électrique

- Moteur 400V

- Moteur 6 pôles

- Moteur fort couple

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.