Anodisation dure de l'aluminiumdu titaneindustrielle

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Type

- dure

- Substrat

- de l'aluminium, du titane

- Applications

- industrielle, pour l'aérospatiale, pour le médical, pour la construction, pour l'agroalimentaire, pour la robotique

- Mode de production

- moyennes séries, grandes séries, petites séries, unitaire

- Autres caractéristiques

- avec coloration

Description

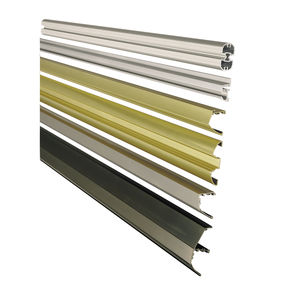

Hard-Coat

Contrairement à l'anodisation standard, les couches de protection obtenues avec un revêtement dur sont nettement plus dures et plus épaisses - comparables aux couches de chrome dur - et sont donc utilisées de préférence pour des pièces dont l'application technique le précise. Les couches à revêtement dur possèdent une capacité d'autocoloration en fonction de l'alliage et de l'épaisseur de la couche. De plus, leur porosité (pouvoir absorbant des colorants) est nettement inférieure à celle de l'anodisation classique, de sorte que la possibilité d'une coloration supplémentaire est fortement réduite et limitée aux tons foncés.

Les couches anodisées dures ne possèdent pas non plus d'effet d'égalisation, de sorte que les piqûres, les rayures et les dommages sont visibles après anodisation - c'est pourquoi, en règle générale, un traitement de surface mécanique et/ou chimique est également appliqué avant, afin d'éliminer ces défauts si des exigences optiques élevées sont requises. Les deux procédures de prétraitement impliquent toutefois l'enlèvement de matière. Des inhomogénéités jusqu'alors invisibles des alliages apparaissent également au-delà du processus d'anodisation et peuvent provoquer des structures optiquement perturbatrices.

Caractéristiques du revêtement dur

- Dureté : 300 à 450 HV

- Epaisseur de couche : jusqu'à 140 µm

- Capacité d'autocoloration du matériau

- Résistant à l'usure - similaire au chrome dur

- Résistant à la corrosion contre les influences climatiques et une multitude de produits chimiques

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de Rohde AGRecherches associées

- Anodisation Rohde

- Anodisation de l'aluminium Rohde

- Anodisation avec coloration Rohde

- Nickelage

- Nickelage chimique

- Anodisation grandes séries Rohde

- Anodisation petites séries Rohde

- Anodisation moyennes séries Rohde

- Galvanisation

- Anodisation dure Rohde

- Galvanisation à chaud

- Zingage

- Chromage

- Anodisation industrielle Rohde

- Anodisation pour le médical Rohde

- Galvanisation de l'acier

- Anodisation du titane Rohde

- Nickelage de l'acier

- Anodisation unitaire Rohde

- Nickelage de l'aluminium

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.