- Produits

- Catalogues

- News & Trends

- Salons

Automate programmable pour armoire SCADAde gestion

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Type

- pour armoire

- Autres caractéristiques

- SCADA

- Applications

- de gestion

Description

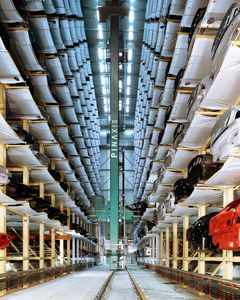

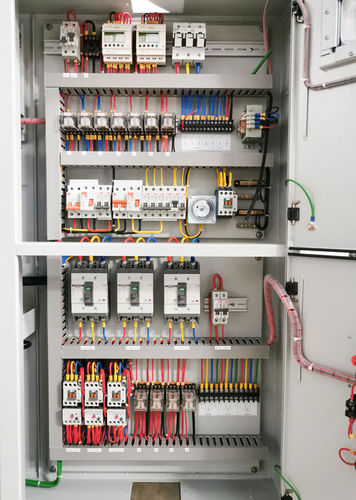

Il est difficile de parler d'automatisation des entrepôts sans évoquer les automates programmables, ou API, comme on les appelle. Les automates programmables sont utilisés dans l'automatisation pour contrôler les mouvements de la machine elle-même. La logique programmable, "comme on l'appelle", "contrôle" en fait l'équipement lui-même. Cette fonction s'applique aussi bien à une petite installation hybride dotée d'un ou deux équipements qu'à une opération à grande échelle entièrement automatisée. En outre, il doit y avoir un contrôleur PLC pour chaque équipement. C'est pourquoi l'automatisation d'un entrepôt ou d'un processus intralogistique semble complexe. Imaginez donc un entrepôt entier rempli d'équipements, et chaque pièce dotée d'un automate programmable lui indiquant ce qu'elle doit faire.

L'automate programmable comporte donc plusieurs composants qui fonctionnent ensemble pour permettre le mouvement de la machine. Il s'agit des éléments suivants

L'unité centrale de traitement, ou CPU, est en fait le cerveau de l'automate. Elle est responsable de l'exécution du programme, de la prise de décision, de la communication avec le WCS et de la gestion de la mémoire.

Une alimentation électrique convertit la tension de distribution électrique en une tension à niveau unique utilisée par le processeur de l'API ou d'autres modules.

Les messages d'entrée et de sortie sont des bits de modules analogiques et numériques entre l'automate et les dispositifs de terrain tels que les vannes, les transmetteurs, etc.

La connectivité de communication s'effectue par le biais d'un transfert de données numériques entre l'automate et d'autres systèmes de l'installation. Un excellent exemple est l'intégration entre l'API et le WCS. Le WCS envoie un message de communication à l'automate avec une commande. De là, l'automate exécute la commande et renvoie un message de communication indiquant au WCS que la commande a été exécutée.

---

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.