- Produits

- Catalogues

- News & Trends

- Salons

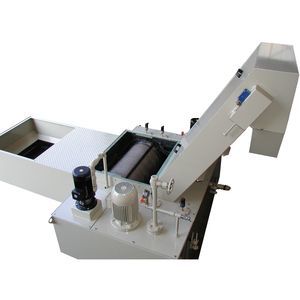

Filtre hydrostatique FH seriesà liquideà tambourpour machine-outil

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Produit filtré

- à liquide

- Élément filtrant

- à tambour

- Applications

- pour machine-outil

- Autres caractéristiques

- hydrostatique, centralisé, indépendant

- Débit

Max: 1 500 l/min

(396,258 us gal/min)Min: 120 l/min

(31,701 us gal/min)

Description

Filtration individuelle ou centralisé des machines-outils.

• Des liquides de rectification et d'usinage: émulsions, solutions synthétiques, micro-émulsions.

• Des fluides de laminage et de tréfilage.

• Des huiles de rodage.

• De tous autres liquides aqueux.

AVANTAGES

• Amélioration de l'état de surface des pièces.

• Augmentation de la durée de vie des liquides.

• Usure réduite des outils.

• Encrassement moins rapide des meules.

• Filtration de qualité constante.

• Réduction des coûts de maintenance.

• Encombrement réduit par rapport à un filtre plan

PRINCIPE DE FONCTIONNEMENT

Le média filtrant est introduit entre deux roues latérales et une bande métallique sans fin formant une zone de filtration en forme de demi-cercle.

Le liquide à filtrer arrive sur le coté du filtre par un arbre creux et un diffuseur destiné à favoriser une répartition homogène du contaminant.

Les particules en suspension se déposent progressivement sur le papier sous forme d'un gâteau participant ainsi à l'amélioration de la filtration.

Le colmatage progressif du media entraîne la diminution du débit de filtration générant une augmentation du niveau dans le tambour. Suivant le type de filtre, le niveau peut atteindre jusqu'à 500 mm, créant ainsi une pression hydrostatique sur le papier filtrant.

Cette pression permet une utilisation et une filtration optimale du papier.

Lorsque le niveau maximal est atteint dans le tambour, le moto-réducteur se met en marche pour renouveler le papier, et évacuer les boues dans une benne de récupération.

Quand le niveau diminue dans la zone de filtration, le motoréducteur s'arrête après l'impulsion de l'interrupteur au niveau bas.

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de OMSAT FRANCERecherches associées

- Filtre séparateur à liquide

- Séparateur de solides

- Séparateur de liquides

- Système de filtration

- Séparateur à courant de Foucault

- Système de filtration pour liquides

- Filtre hydraulique

- Séparateur de particules

- Filtre séparateur automatique

- Séparateur d'huile

- Filtre auto-nettoyant

- Pré-filtre à nettoyage facile

- Filtre séparateur à particules

- Filtre pour séparation

- Filtre séparateur sous vide

- Filtre en synthétique

- Filtre à disque

- Système de filtration à vide

- Filtre séparateur magnétique

- Filtre à bande

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.