- Matériaux - Outillage - Composants

- Produits semi-finis

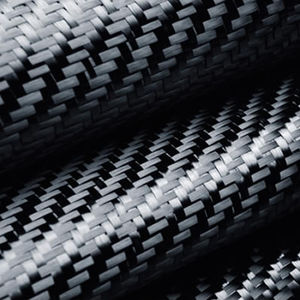

- Prepreg en fibre de carbone

- Mitsubishi Chemical Carbon Fiber and Composite GmbH

- Produits

- Catalogues

- News & Trends

- Salons

Prepreg en fibre de carbone 4550époxypour moules

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Type de tissu

- en fibre de carbone

- Type de résine

- époxy

- Autres caractéristiques

- pour moules

Description

En raison de la Tg élevée du 4550 et de ses excellentes propriétés mécaniques, les applications typiques du 4550

comprennent les structures primaires et secondaires de l'aéronef et les zones où les performances à chaud et à l'eau sont élevées

et la résistance à l'impact sont importantes (peaux de fuselage, nacelles de moteur, longerons d'aile, etc

) Ce matériau peut être utilisé pour fabriquer des outillages à haute température,

prolonge la durée de vie de l'outil par rapport aux options époxy standard.

Le 4550 peut être fourni avec la plupart des fibres disponibles dans le commerce (carbone, quartz, aramide),

) en ruban tissé, en ruban unidirectionnel et en ruban thermofusible.

Les tissus tissés sont disponibles en largeurs commerciales standard jusqu'à 50 pouces (1,2 m).

Les largeurs Unitape jusqu'à 50 pouces (1,2 m) sont disponibles dans des grammages de fibres standard allant de

de 70 à 300 g/m² (0,014 à 0,060 ppf).

Cycle de durcissement en autoclave recommandé

Appliquer le vide total et 100 psi (690 kPa), rampe à 3 °F/min (1,7 °C/min), cure par paliers à 45

min à 250 °F (121 °C), puis mûrir pendant 6 heures à 375 °F (190 °C), refroidir à < 60 °C (140 °F),

suivi d'un post-mûrissement sur pied à 410-460°F (210-238°C) pendant 6 heures. Refroidir à la température ambiante

avant le retrait.

Cycles de polymérisation alternatifs disponibles en fonction de la Tg finale

exigences.

Des cures d'étapes spécifiques peuvent être nécessaires lorsque la gestion du débit est importante.

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de Mitsubishi Chemical Carbon Fiber and Composite GmbHAutres produits Mitsubishi Chemical Carbon Fiber and Composite GmbH

Prepreg

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.