Unité de surveillance de mouvements

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Applications

- de mouvements

Description

Les roulements sont les composants mécaniques les plus critiques et les plus vulnérables d'une machine tournante. Une défaillance des roulements peut entraîner une défaillance complète de la machine, provoquant des accidents, des interruptions de fonctionnement et des pertes financières.

L'amplitude des vibrations radiales de l'arbre et la position radiale sont les principaux indicateurs de l'état mécanique général des machines tournantes.

La détection précoce d'un défaut qui se développe dans l'élément roulant d'un roulement peut empêcher une défaillance inattendue et ses conséquences potentiellement désastreuses.

Ces mesures permettent de détecter de nombreux dysfonctionnements des machines, notamment le déséquilibre du rotor, le désalignement, l'usure et le frottement des roulements.

Certains types de machines produisent des vibrations qui ne sont pas faciles à détecter en mesurant le mouvement dynamique relatif de l'arbre par rapport au roulement.

En fonction de la rigidité du roulement, les vibrations peuvent être transmises directement aux paliers. Cela peut également se produire à des amplitudes de déplacement qui ne peuvent pas être détectées par les méthodes de mesure de l'arbre.

Dans ce cas, un accéléromètre piézoélectrique ou un vélocimètre sismique sont utilisés pour mesurer l'intensité des vibrations du roulement.

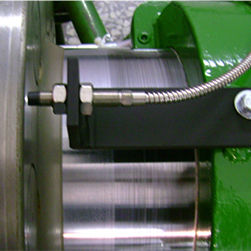

Usure des roulements à rouleaux

2 capteurs piézoélectriques installés à 90° - X/Y dans le sens radial.

MPS : Valeurs caractéristiques de la bande de fréquence (RMS, BCU,...)

CMS : Valeurs caractéristiques sélectives en fréquence (spectre d'enveloppe)

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de MC-monitoring SARecherches associées

- Appareil de surveillance de mesure

- Appareil de surveillance en temps réel

- Appareil de surveillance d'état

- Appareil de surveillance numérique

- Appareil de surveillance de process

- Appareil de surveillance en ligne

- Appareil de surveillance Ethernet

- Appareil de surveillance pour machines

- Système de surveillance d'acquisition de données

- Appareil de surveillance Modbus

- Appareil de surveillance intelligent

- Appareil de surveillance modulaire

- Appareil de surveillance robuste

- Appareil de surveillance pour roulement

- Unité de surveillance

- Système de surveillance pour protection de machines

- Système de surveillance d'état pour machine

- Appareil de surveillance multivoies

- Système de surveillance pour machine tournante

- Système de surveillance pour turbine

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.