- Société

- Produits

- Catalogues

- News & Trends

- Salons

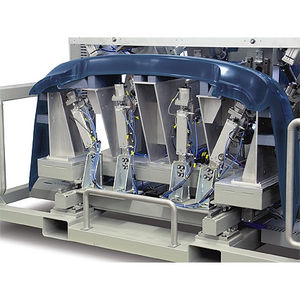

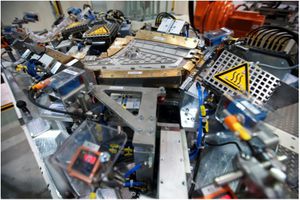

Machine de soudage à plaque chauffante IRà infrarougepar pointscontrôlée par PLC

Ajouter à mes favoris

Ajouter au comparateur

Vous voulez acheter directement ?

Rendez-vous sur notre Shop.

Caractéristiques

- Technique

- à plaque chauffante, à infrarouge, par points

- Mode de fonctionnement

- contrôlée par PLC

- Applications

- pour thermoplastiques

Description

Pour le soudage au moyen de la technologie infrarouge, il est possible d'utiliser des rayonnements infrarouges à ondes courtes (0,78-2 μm) et à ondes moyennes (2-4 μm) du spectre. Cela dépend en particulier de la capacité d'absorption du rayonnement du matériau polymère concerné.

Plus le radiateur est adapté à la capacité d'absorption du matériau polymère, plus le degré d'efficacité, c'est-à-dire la transformation en chaleur, est élevé. Les ondes courtes sont absorbées dans les couches profondes du matériau, tandis que les ondes moyennes le réchauffent davantage en surface.

Les additifs tels que le noir de carbone permettent d'absorber la plus grande partie de l'énergie à la surface. Étant donné que, dans la plupart des cas, les ondes courtes ont une capacité plus élevée (Watt/cm de longueur de radiateur) et que les radiateurs à feuilles métalliques à ondes moyennes sont absorbés en surface, la surface du matériau peut être altérée thermiquement.

Les paramètres, la capacité, le temps de rayonnement et la distance doivent être ajustés et optimisés en conséquence.

Plus la source de rayonnement est proche de l'endroit à chauffer et mieux le rayon est focalisé, plus le matériau sera chauffé rapidement.

Le processus infrarouge se compose également de deux étapes, dans lesquelles la phase de chauffage est séparée du processus de soudage proprement dit. Il n'y a pas de phase d'adaptation comme dans le cas du soudage à la plaque chauffante.

Dans un premier temps, les pièces à souder sont placées à une certaine distance du radiateur. Cette distance dépend de la géométrie de la pièce, du matériau et de ses propriétés d'absorption, ainsi que de la longueur d'onde du radiateur (les radiateurs à ondes courtes sont plus éloignés que les radiateurs à ondes moyennes). La distance par rapport aux radiateurs à ondes moyennes est souvent de l'ordre de 3 à 5 mm, tandis que pour les radiateurs à ondes courtes, elle se situe plutôt entre 10 et 20 mm.

---

VIDÉO

Catalogues

Salons

Rencontrez ce fournisseur au(x) salon(s) suivant(s)

Autres produits KLN Ultraschall AG

Plastic assembly techniques

Recherches associées

- Système de soudage

- Système de soudage automatique

- Système de soudage laser

- Système de soudage de précision

- Système de soudage par résistance

- Système de soudage pour plastique

- Système de soudage sur pieds

- Système de soudage contrôlé par PLC

- Système de soudage par points

- Système de soudage pneumatique

- Système de soudage semi-automatique

- Système de soudage à ultrasons

- Système de soudage électrique

- Système de soudage intégré

- Système de soudage CE

- Système de soudage benchtop

- Machine de soudage hydraulique

- Système de soudage de haute précision

- Système de soudage programmable

- Machine à riveter

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.