- Produits

- Catalogues

- News & Trends

- Salons

Système d'inspection à ultrasons ECHOGRAPH-SNULautomatiquepour CNDpour tuyaux

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Technologie

- à ultrasons

- Mode de fonctionnement

- automatique

- Applications

- pour CND

- Applications produits

- pour tuyaux, de cordon de soudure, de tôle forte

Description

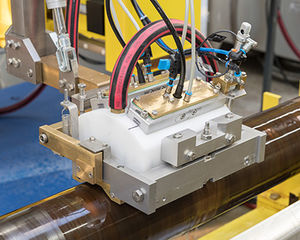

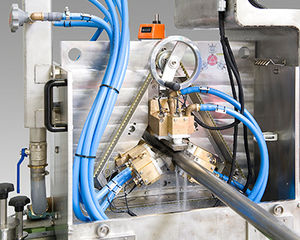

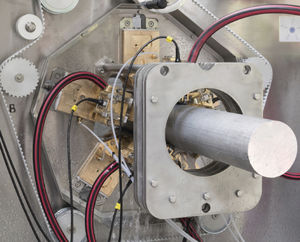

Les tubes de grand diamètre dont l'épaisseur de paroi est supérieure à 25 mm sont fabriqués à partir de tôles fortes façonnées avec un joint longitudinal soudé à l'arc submergé. Les grandes épaisseurs de paroi (et donc le grand volume d'inspection), les différents types de tubes et les spécifications d'inspection communes nécessitent généralement un grand nombre de sondes pour détecter les différents types de défauts (défauts longitudinaux, défauts transversaux, laminations, inspection en tandem, inspection des tubes gainés, inspection des extrémités de tubes).

Le couplage par jets d'eau et le suivi au laser du cordon de soudure sont des caractéristiques importantes du système d'essai. Comme pour le test du tube en spirale, deux systèmes de test sont généralement utilisés : Le premier système de test détecte les défauts de soudure à un stade précoce de la production. Ces erreurs sont ensuite réparées. La seconde unité de test fonctionne après l'expandeur et sert à l'inspection finale du tube.

Faits marquants

- Contrôle des tubes soudés longitudinalement à l'arc submergé

- Les diamètres typiques des tubes sont compris entre 500 mm et 2000 mm

- Il existe généralement deux systèmes d'inspection des cordons de soudure : Premier contrôle pour le contrôle du processus et contrôle final sur le tube fini

- Contrôle des défauts longitudinaux et transversaux par insonification à faisceau angulaire, test de laminage dans la zone affectée thermiquement par insonification à faisceau droit

- Test optionnel pour les laminations à l'extrémité du tube

- Suivi laser du cordon de soudure pour un positionnement optimal des sondes

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de KARL DEUTSCHRecherches associées

- Système d'inspection

- Système d'inspection automatisé

- Système d'inspection à caméra

- Illuminateur à LED

- Système d'inspection de la qualité

- Système d'inspection de mesure

- Source lumineuse UV

- Système d'inspection de surface

- Système d'inspection 3D

- Système d'inspection pour la production

- Illuminateur de forte puissance

- Système d'inspection pour tuyaux

- Système d'inspection à ultrasons

- Système d'inspection portatif

- Système d'inspection 2D

- Illuminateur d'inspection

- Système d'inspection manuel

- Système d'inspection pour l'industrie de l'électronique

- Système d'inspection pour CND

- Système d'inspection d'épaisseur

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.