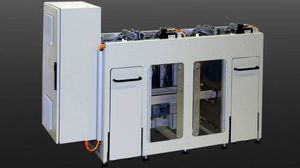

Système de chargement et déchargement de palettes varioSTACKde bandes transporteusesde manutention

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Applications produits

- de manutention, de palettes, de bandes transporteuses

Description

Dans un premier temps, les palettes provenant du système de chargement sont contrôlées. Pour s'assurer que les bons produits sont acheminés vers la ligne de production, chaque palette est munie d'une étiquette RFID. Grâce à sa pince à palettes adaptée, l'axe de levage retire la palette supérieure du chariot et la déplace vers un transpondeur qui lit l'étiquette RFID. Si les données sont correctes, l'unité de manutention retire le produit le plus haut de la palette. Un scanner lit le code-barres et des capteurs mesurent également l'épaisseur. Le système compare les données avec la commande dans le système MES de l'opérateur. L'unité de manutention place ensuite la plaque sur le tapis roulant en vue d'un traitement ultérieur par le client. Pour éviter que les couches intermédiaires ne collent au produit, une impulsion d'air est émise par un tuyau de soufflage en parallèle lors du retrait de la palette. Le préhenseur transporte ensuite ces couches intermédiaires dans le magasin prévu à cet effet et les palettes vides dans son magasin tampon. Le système de déchargement effectue les mêmes étapes en sens inverse. Cela signifie que les produits finis, qui reviennent des stations de traitement du client par la bande transporteuse, sont rechargés dans les palettes vides après le contrôle MES.

Caractéristiques

Traitement de différents types de produits

Les palettes sont contrôlées et comparées avec un système MES via des étiquettes RFID, les produits à l'intérieur sont contrôlés et comparés avec un système MES via un code-barres

Intégration avec la technologie de convoyage du client

Tampon pour les palettes vides et les produits défectueux

Capacité par palette : 10 produits

Les produits sont séparés par des intercalaires afin qu'ils ne se collent pas les uns aux autres

---

Catalogues

Salons

Rencontrez ce fournisseur au(x) salon(s) suivant(s)

Recherches associées

- Système de chargement et déchargement

- Système de manutention automatisé

- Système de manutention industriel

- Système de déchargement de manutention

- Système de manutention de transport

- Système de manutention modulaire

- Système de manutention pour pièces à usiner

- Système de manutention robotisé

- Système de manutention pour circuit imprimé

- Système de manutention pour l'industrie

- Système de manutention sur mesure

- Système de manutention de plateaux

- Système de manutention à usage industriel

- Système de manutention de palettes

- Système de manutention pour presse

- Système de manutention flexible

- Système de manutention pour applications de levage

- Système de manutention pour applications pharmaceutiques

- Système de manutention pour batterie

- Système de manutention pour charges lourdes

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.