- Produits

- Catalogues

- News & Trends

- Salons

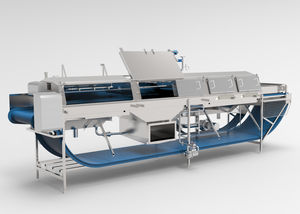

Machine à blanchir à vapeur pour fruits et légumespour l'industrie agroalimentairehorizontale

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Produit alimentaire

- pour fruits et légumes

- Spécifications

- pour l'industrie agroalimentaire, à vapeur, horizontale

Description

Notre blancheur a été conçu pour le blanchiment/la cuisson et le refroidissement de produits (prunes et pommes de terre, par exemple) pour lesquels il est essentiel d’éviter de perdre un maximum des saveurs et de l’amidon.

Le produit est transporté jusqu’à la zone de cuisson grâce à un convoyeur intégré horizontal et déchargé sur un tapis roulant continuellement en mouvement. Cette solution réduit la perte de vapeur à partir de la machine au minimum grâce à une ouverture d’entrée au produit très limitée. Le produit est cuit à la vapeur qui circule et est distribuée dans la zone à l’aide d'un certain nombre de ventilateurs intégrés. L’efficacité de la cuisson équivaut à celle d’une cuisson à projection d’eau.

La première étape du refroidissement est le refroidissement à l’évaporation à l’air ambiant avec une petite quantité d’eau pour éviter des pertes d’égouttement. Pour éviter que le produit ne bloque le flux de l’air, par exemple en obstruant les trous du tapis, l’air de refroidissement passe à travers le tapis et à travers la couche de produits par en-dessous, ce qui permet de constituer un lit fluidisé. De plus, les agitateurs de produits réglables remueront le produit pendant le processus. La température du produit est réduite à environ 37°C.

La dernière étape du refroidissement est le refroidissement avec de l’air refroidi mécaniquement. L’air est remis en circulation grâce à des ventilateurs et passe par l’échangeur thermique intégré, ce qui fixe la température de l’air à environ 2°C. Les agitateurs de produits se trouvent aussi dans cette zone. La température de décharge du produit est d’environ 10°C.

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de Cabinplant A/SRecherches associées

- Séparateur de solides

- Séparateur centrifuge

- Machine de tri

- Séparateur pour l'industrie agroalimentaire

- Machine de tri optique

- Pasteurisateur

- Séparateur automatique

- Trieuse pour produits alimentaires

- Trieur pour l'industrie agroalimentaire

- Pasteurisateur pour l'industrie agroalimentaire

- Calibreuse

- Déposeuse

- Séparateur pour vrac

- Séparateur à tambour

- Machine à blanchir

- Machine de tri continue

- Couleuse pour l'industrie agroalimentaire

- Calibreur mécanique

- Calibreuse avec convoyeur

- Machine à blanchir pour fruits et légumes

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.