Contrôler les coûts de production, de matériaux et d'énergie dans les processus de séchage par atomisation, en particulier dans la production de lait et de café.

Minimiser les variations de poudre et maximiser la qualité

Maximiser la teneur en humidité du produit et maintenir la qualité du produit tout en réduisant la consommation d'énergie spécifique

Optimiser l'utilisation des capacités de séchage en réagissant à l'humidité de l'air ambiant, en optimisant la distribution entre le séchoir et les lits fluidisés

Coordonner l'optimisation de plusieurs unités

Augmenter le rendement du produit ou le débit du processus

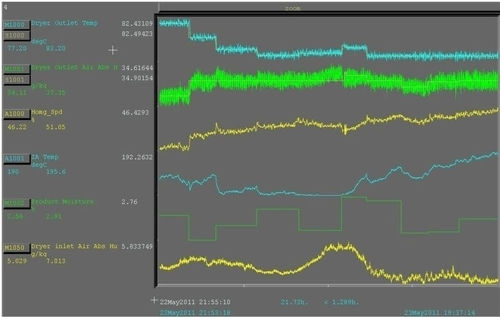

Capturer les données de processus à partir des systèmes d'automatisation existants

Connexion à pratiquement tous les systèmes de contrôle, y compris les DCS et les PLC

Intégrer la capture de données, l'historisation et les tendances

Permettre des calculs personnalisés

Permet d'atteindre de nouveaux niveaux de stabilité

Stabiliser la composition de sortie pour satisfaire de manière fiable les spécifications du produit.

Comprendre les contraintes et les interactions complexes des procédés

Mettre en œuvre un modèle mathématique des dépendances entre les entrées et les sorties du procédé afin de prédire les trajectoires futures des sorties

Corrélation multivariée entre les variables et les actionneurs, les causes et les effets

Prévoir l'impact de perturbations connues sur l'opération

Effectuer des mouvements coordonnés sur plusieurs actionneurs

Exploiter toutes les possibilités de rapprocher la qualité et/ou le débit de la contrainte

Permettre un contrôle dynamique prédictif de modèle multivariable (MPC)

Faciliter l'optimisation économique en régime permanent par un programme linéaire (LP)

Établir une modélisation inférentielle des capteurs virtuels via un réseau neuronal qui permet de mesurer en continu la qualité du produit afin de calculer des valeurs estimées

---